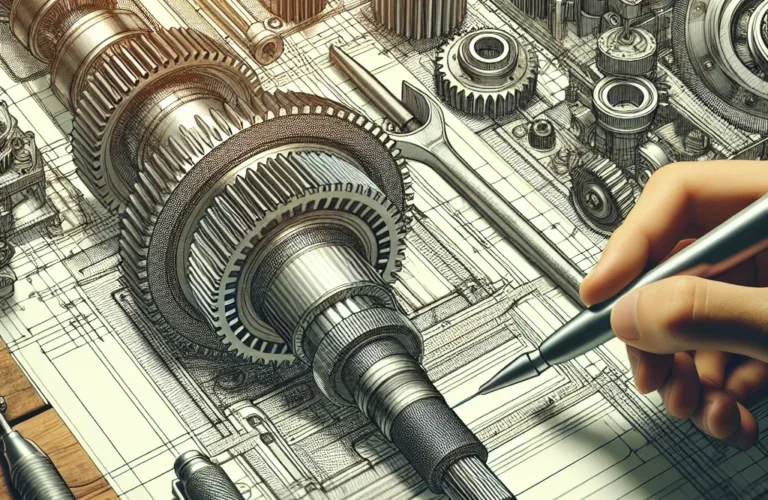

Precyzyjne osiowanie wałów – klucz do niezawodności maszyn

Precyzyjne osiowanie wałów stanowi jeden z kluczowych elementów zapewniających niezawodność maszyn przemysłowych. Dokładność tego procesu gwarantuje, że ruchy obrotowe przenoszone między wałami odbywają się bez zbędnych wibracji, co znacznie zwiększa efektywność pracy oraz wydłuża żywotność komponentów maszyn. W ramach kompleksowego serwisu przekładni przemysłowych niebagatelne znaczenie ma również precyzyjne osiowanie wałów maszyn, które pozwala na optymalizację parametrów pracy systemów napędowych oraz minimalizację potencjalnych awarii. Regularne podejmowanie działań serwisowych, w tym dokładne pomiary i ustalanie właściwych ustawień, jest inwestycją, która przekłada się na długotrwałą i bezproblemową pracę całego parku maszynowego.

Kompleksowy serwis przekładni przemysłowych – gwarancja bezpieczeństwa

Współczesne zakłady przemysłowe coraz częściej stawiają na precyzyjne osiowanie wałów, które stanowi fundament bezpiecznej i wydajnej pracy maszyn. Kompleksowy serwis przekładni przemysłowych to niezbędny element współczesnej konserwacji, gwarantujący bezpieczeństwo zarówno instalacji, jak i pracowników. Profesjonalne serwisowanie obejmuje dokładne pomiary, zaawansowane techniki wyważania oraz precyzyjne osiowanie wałów, co pozwala na eliminację drgań i nieprawidłowych obciążeń w przekładniach. Dzięki regularnym przeglądom i kompleksowym działaniom serwisowym, możliwe jest wykrycie potencjalnych usterek na wczesnym etapie, co znacząco zmniejsza ryzyko awarii oraz przedłuża okres niezawodnej eksploatacji maszyn. Inwestycja w kompleksowy serwis przekładni przemysłowych to gwarancja bezpieczeństwa produkcji, optymalizacji kosztów utrzymania oraz długotrwałej stabilności działania urządzeń, co przekłada się na wzrost efektywności i konkurencyjności zakładu na rynku.

Nowoczesne technologie w utrzymaniu ruchu przemysłowego

Nowoczesne technologie w utrzymaniu ruchu przemysłowego rewolucjonizują podejście do precyzyjnego osiowania wałów oraz kompleksowego serwisu przekładni przemysłowych. Innowacyjne systemy diagnostyczne, w połączeniu z zaawansowanymi narzędziami pomiarowymi, umożliwiają osiągnięcie najwyższej precyzji przy osiowaniu wałów, co przekłada się na wydajność i niezawodność maszyn. W dzisiejszych zakładach przemysłowych automatyzacja procesów serwisowych i wdrażanie rozwiązań opartych na sztucznej inteligencji stają się kluczowym elementem strategii utrzymania ruchu. Dzięki kompleksowemu serwisowi przekładni przemysłowych, który integruje nowoczesne technologie monitorowania i napraw, możliwe jest nie tylko skrócenie czasu przestojów, ale także optymalizacja kosztów eksploatacyjnych. Systemy te umożliwiają ciągłe śledzenie stanu technicznego urządzeń, co pozwala na szybkie wykrywanie potencjalnych awarii oraz precyzyjne planowanie działań naprawczych, eliminując ryzyko poważnych uszkodzeń. W rezultacie, zakłady przemysłowe zyskują nie tylko na efektywności operacyjnej, ale również na bezpieczeństwie oraz długoterminowej niezawodności maszyn, co jest efektem skutecznego wdrożenia nowoczesnych rozwiązań w obszarze utrzymania ruchu przemysłowego.

Innowacyjne metody ustawiania i diagnostyki wałów

Współczesne technologie w obszarze precyzyjnego osiowania wałów oraz kompleksowego serwisu przekładni przemysłowych umożliwiają wykorzystanie innowacyjnych metod ustawiania i diagnostyki wałów, które znacząco podnoszą efektywność oraz niezawodność maszyn. Wśród nowoczesnych narzędzi i technik wyróżniają się systemy laserowe i czujniki drgań, umożliwiające dokładne określenie nieprawidłowości w osiowaniu. Dzięki temu możliwe jest nie tylko szybkie wykrycie potencjalnych usterek, ale również optymalizacja pracy urządzeń przemysłowych, co wpływa na ograniczenie przestojów i zwiększenie produktywności. Kompleksowy serwis przekładni przemysłowych, oparty na systematycznej diagnostyce, uwzględnia analizę stanów technicznych wałów w czasie rzeczywistym, co pozwala na precyzyjne ustawienie mechanizmów napędowych. Innowacyjne metody ustawiania i diagnostyki wałów przyczyniają się do wydłużenia żywotności maszyn, poprawy wydajności procesów produkcyjnych, a także ograniczenia kosztów eksploatacji. Wdrożenie nowoczesnych rozwiązań diagnostycznych staje się kluczowym elementem strategii konserwacji i serwisu w przemyśle, umożliwiając operatorom szybką reakcję na zmiany w stanie technicznym urządzeń i minimalizację ryzyka awarii.